2025-08-18 01:13:29

滾絲機的能耗主要來自電機驅動系統(占比 70%)和液壓系統(占比 20%),節能改造措施包括:①將普通異步電機更換為 IE5 級能效伺服電機,配合能量回饋裝置,可降低電耗 30% 以上;②采用變量泵液壓系統,根據進給壓力自動調節油泵排量,減少溢流損失;③優化加減速曲線,通過伺服系統參數調整,使電機在啟動和停止階段的電流峰值降低 40%;④加裝設備待機休眠功能,當檢測到 10 分鐘無加工任務時自動進入低功耗模式。節能改造后,單臺設備年耗電量可從 12 萬 kWh 降至 8 萬 kWh,節約成本約 4 萬元。數控滾絲機,加工范圍廣,適用于不同直徑和長度的工件。浙江全自動滾絲機加工

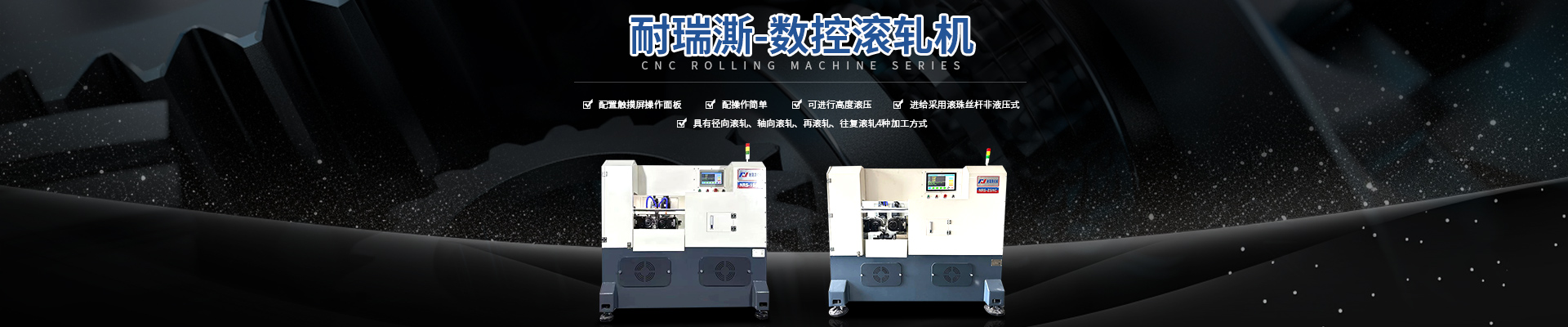

優化滾絲工藝可提升加工質量和效率,關鍵技巧包括:①根據材料硬度調整滾壓壓力,對于高強度鋼(硬度≥30HRC)需分兩次進給,初次預壓 60% 壓力,二次精壓至設定值,避免材料開裂;②采用溫滾工藝,將工件預熱至 200-300℃,可降低滾壓阻力,適用于鈦合金等難加工材料;③優化滾絲輪牙型設計,對于細牙螺紋(螺距≤1.0mm)采用漸開線牙型,可減少應力集中;④引入自動檢測系統,在加工過程中實時監測螺紋尺寸,通過閉環控制動態調整進給量。通過工藝優化,可將廢品率從 5% 降至 1% 以下。金華大型滾絲機蝸桿耐瑞澌滾絲機,創新技術,帶領行業潮流。

滾絲機滾壓螺紋時的預熱溫度范圍會因具體的材料和工藝要求而有所不同。一般來說,預熱溫度范圍在100℃至300℃之間。然而,實際的預熱溫度應根據以下因素進行調整:

1.材料類型:不同的材料具有不同的熱導率和熱膨脹系數,因此需要不同的預熱溫度。

2.材料厚度:較厚的材料可能需要更高的預熱溫度,以確保整個工件均勻受熱。

3.螺紋尺寸和形狀:較小或復雜的螺紋可能需要較低的預熱溫度,以避免過度變形或熱損傷。

4.滾絲機的性能和規格:不同型號和規格的滾絲機可能對預熱溫度有特定的要求。

在進行滾壓螺紋之前,建議參考以下操作:

1.查閱材料的技術規格表或咨詢材料供應商,了解其推薦的預熱溫度范圍。

2.根據實際情況進行試驗和調整,以確定適合的預熱溫度。

3.使用合適的加熱設備,如感應加熱器或加熱爐,來控制預熱溫度。

4.在預熱過程中,要確保工件均勻受熱,避免局部過熱或過冷。

5.對預熱后的工件進行適當的保溫,以減少熱量散失。需要注意的是,過高或過低的預熱溫度都可能影響螺紋的質量和滾絲機的性能。

因此,在確定預熱溫度時,需要綜合考慮各種因素,并進行適當的試驗和調整。同時,遵循滾絲機的操作手冊和相關的**規范也是非常重要的。

滾絲機的加工精度保證可以從以下幾個方面進行:機床穩定性:機床的穩定性對加工精度有著直接的影響。床身越重,穩定性也會越高,加工精度也會相應提高。選購時,應選擇具有厚重床身和優良結構的滾絲機,以確保其長期運行的穩定性。精度控制:在選擇滾絲機時,需要考慮切削精度和重復定位精度兩個方面。切削精度決定了滾絲輪對工件的加工精度,而重復定位精度則反映了機器在連續加工過程中的一致性。高精度的滾絲機應配備先進的控制系統和傳動系統,以確保加工精度的穩定性和可靠性。滾絲輪和刀具的選擇:滾絲輪和刀具的規格、材質和磨損情況對加工精度有重要影響。應選擇適合加工材料和要求的滾絲輪和刀具,并定期檢查其磨損情況,及時更換磨損嚴重的部件。進給量和主軸轉速的調整:進給量的大小直接影響滾絲效率和滾絲質量。應根據材料的性質、滾絲輪的規格以及生產要求,合理調整進給量。主軸轉速的調整也是影響滾絲質量的關鍵因素。較硬的材料和較大的直徑需要較低的轉速,以保證滾絲過程的穩定性和精度。滾絲輪位置的調整:滾絲輪的位置對于滾絲質量至關重要。滾絲輪的位置應確保滾壓過程中材料的受力均勻,避免產生偏心或傾斜。在調試時,應仔細調整滾絲輪的位置。 耐瑞澌滾絲機,滿足多樣化工件加工需求。

滾絲機憑借高效、高精度的螺紋加工能力,廣泛應用于多個工業領域。在汽車制造中,它是關鍵加工設備,用于生產發動機螺栓、傳動軸螺桿、底盤連接件等**零部件,其冷加工工藝能提升螺紋強度,滿足汽車行駛的**度需求。建筑行業中,滾絲機主要用于加工鋼筋連接套筒和地腳螺栓,通過精細滾壓的螺紋確保鋼筋連接的緊固性,保障建筑結構穩定性。機械制造領域則依賴其加工絲杠、螺母、液壓管接頭等精密部件,尤其在機床、工程機械的傳動系統中,滾絲加工的螺紋能保證設備運行精度。五金制品行業也大量使用滾絲機,批量生產螺絲、鉚釘、緊固件等小件螺紋產品,憑借高材料利用率和快速成型優勢,降低生產成本。此外,在航空航天、軌道交通等**制造領域,滾絲機可加工**度合金材料的精密螺紋,滿足嚴苛的性能要求。 數控滾絲機,支持定制化加工,滿足特殊需求。寧波中型滾絲機上門安裝

數控滾絲機,高效加工,助力企業提升競爭力。浙江全自動滾絲機加工

機械式滾絲機是依靠齒輪、絲桿等機械結構傳動的螺紋加工設備,通過兩軸或三軸滾絲輪的同步旋轉與進給,對工件進行冷擠壓成形,無需切削即可加工出螺紋。其結構緊湊,由機體、傳動齒輪組、滾絲輪軸、手動/機械進給機構等組成,動力傳輸直接,成本較低。加工時,通過調整滾絲輪間距設定螺紋規格,利用機械聯動實現進給,適合加工低碳鋼、銅鋁等低硬度材料的中小規格螺紋,如螺栓、絲桿等。優點是維護簡單,機械部件易更換,能耗較低;但精度受機械間隙影響,壓力調節范圍窄,高速運行時振動和噪音較明顯。廣泛應用于五金配件、標準件小批量生產等場景,是性價比突出的基礎螺紋加工設備。

浙江全自動滾絲機加工