2025-08-16 03:22:07

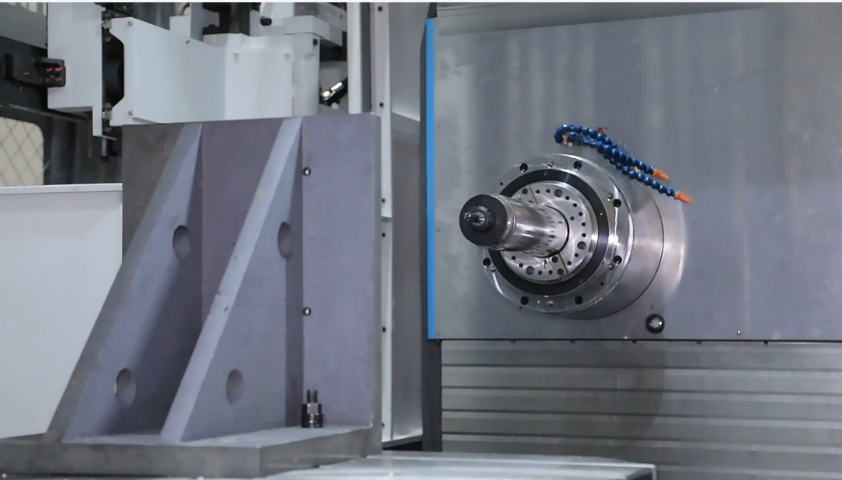

20世紀70-80年代,國外數控臥式加工中心技術加速迭代。計算機數控(CNC)系統普及,編程效率提升,加工精度達±。德國德瑪吉推出帶托盤交換系統的臥式加工中心,實現工件裝卸與加工同步,大幅縮短輔助時間。多軸聯動技術突破,4軸、5軸臥式加工中心問世,可加工葉輪、葉片等復雜曲面零件。這一時期,航空航天領域對高精度臥式加工中心需求激增,推動機床向高速化、高精度化發展,主軸轉速突破8000r/min。同一時期,國內開啟數控臥式加工中心技術引進之路。1975年,沈陽***機床廠從日本引進臥式加工中心生產技術,通過拆解測繪,1978年研制出我國首臺自主臥式加工中心XH754。但受限于工業基礎,設備可靠性差,故障率是國外產品的5-8倍,未能批量生產。80年代,**將數控臥式加工中心列為重點攻關項目,組織多家科研院所聯合攻關,在伺服系統、刀庫設計等關鍵技術上取得突破,為后續自主發展積累經驗。 高分辨率的臥式加工中心測量系統,精確反饋位置信息。江蘇耐用臥式加工中心參考價

五軸聯動功能,實現復雜曲面加工五軸龍門高速銑床通過A/C軸擺頭或雙轉臺結構,實現復雜曲面的多角度加工,減少裝夾次數,提高精度。例如,在葉輪、螺旋槳或汽車覆蓋件模具加工中,五軸聯動可一次性完成所有工序,避免多次定位帶來的累積誤差。部分**機型采用RTCP(旋轉刀具中心點控制)技術,確保刀具在任意角度下仍能保持精細切削路徑,曲面加工精度可達±0.005mm。此外,五軸動態優化算法可自動調整進給速率,避免高速切削時的過切或振動問題。精密臥式加工中心生產廠家多軸聯動的臥式加工中心能夠加工具有復雜曲面的零件,拓展設計空間。

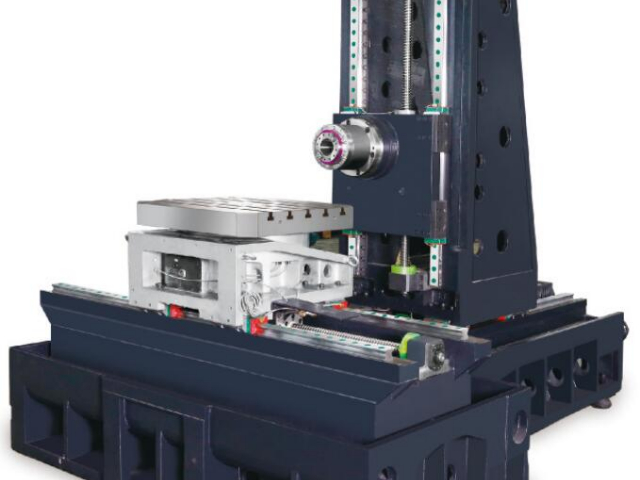

20 世紀 60-70 年代,數控臥式加工中心進入技術雛形階段。國外企業開始采用晶體管數控系統,替代電子管,設備體積縮小,穩定性***提升。1965 年,日本發那科推出***具有實用價值的臥式加工中心,配備自動換刀裝置(ATC),換刀時間縮短至 10 秒以內,加工效率翻倍。此時的設備多為 3 軸聯動,可加工中等復雜度零件,在汽車發動機缸體、變速箱殼體加工中嶄露頭角。國內尚處于技術空白,*通過引進少量設備進行仿制研究,未形成自主生產能力。

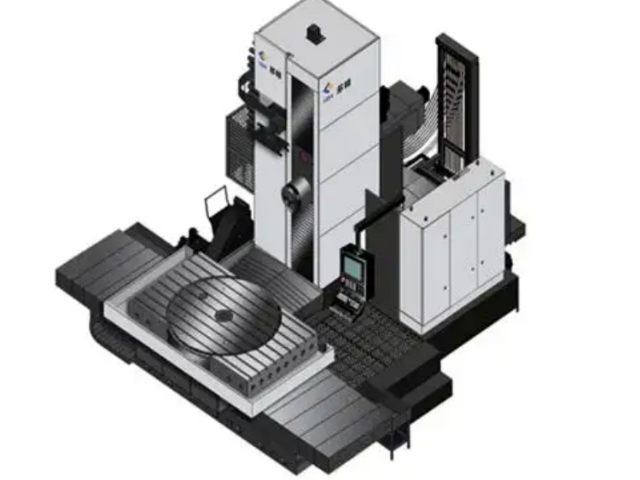

臥式加工中心,以其穩定的加工能力成為制造業的中流砥柱。它擁有寬敞的加工空間,可輕松容納大型、重型工件,一次裝夾便能完成多面加工,**提升生產效率。獨特的主軸水平布局,讓切削力均勻分散,有效增強切削能力,無論是銑削、鉆孔還是鏜削,都能精細高效地完成。先進的數控系統搭配高性能伺服電機,實現高速、高精度運轉,輕松應對復雜零件的加工需求,價格實惠,為您打造***產品,助力企業在激烈的市場競爭中脫穎而出,請關注安徽高傳四開數控設備制造有限公司。臥式加工中心的自動換刀系統,可在短時間內完成刀具切換,減少輔助時間。

臥式加工中心以其良好的加工精度著稱。其采用高精度的滾珠絲杠和直線導軌,配合先進的數控系統,定位精度可達 ±0.005mm 甚至更高。在加工過程中,通過對各坐標軸的精確控制,能夠實現復雜輪廓的高精度加工。例如,在加工航空發動機的葉輪等精密零件時,臥式加工中心能夠精確控制刀具路徑,確保葉片的型面精度和表面粗糙度滿足嚴苛要求。主軸的回轉精度也是保證加工精度的關鍵因素,高精度的主軸軸承和精密的制造工藝,使得主軸在高速旋轉時,跳動量極小,從而保證了加工出的零件具有極高的圓度和圓柱度 。臥式加工中心的工作臺定位精度高,保證多工序加工的位置一致性。安徽直銷臥式加工中心大概費用

先進的臥式加工中心采用新型刀具材料與涂層技術,提升加工性能。江蘇耐用臥式加工中心參考價

數控臥加加工中心集銑削、鏜削、鉆削、攻絲等多種加工工藝于一體。它可以根據零件的加工要求,在同一臺機床上完成粗加工、半精加工和精加工等不同工序。例如,在加工大型箱體類零件時,先利用大直徑銑刀進行粗銑,去除大部分余量,然后換用較小直徑的刀具進行半精銑和精銑,然后通過鏜刀進行孔系的加工和鉸刀進行鉸孔,保證孔徑和孔距的精度。這種多種加工工藝的集成能力,不僅提高了加工效率,減少了工件在不同機床之間的流轉時間和運輸成本,還能夠更好地保證零件加工的一致性和精度。江蘇耐用臥式加工中心參考價