2025-08-21 07:24:45

全球產業競爭格局全球精密陶瓷球市場呈現三級梯隊:***梯隊(日本東芝、德國CeramTec)壟斷G5級以上超精球,掌控熱等靜壓(HIP)**裝備;第二梯隊(中國國瓷材料、美國CoorsTek)主導工業級市場;第三梯隊聚焦細分領域如**氧化鋯球。中國產業正加速突破——山東工業陶瓷院開發的反應燒結碳化硅球,在1600℃抗氧化性超越國際**20%;上海材料所**的微波燒結技術,使氮化硅球生產成本降低35%。2023年全球市場規模達28億美元,中國占比31%且年增18%,預計2030年國產化率將突破70%,改寫**裝備“卡脖子”清單。新能源汽車電機采用陶瓷球軸承,噪音降低 10 分貝,提升駕乘舒適性。上海耐腐蝕陶瓷球分類

未來趨勢:納米化、智能化與綠色制造碳化硼陶瓷球的發展將圍繞三大方向展開:一是納米技術的深度應用,例如納米碳化硼與石墨烯復合的導熱材料熱導率可達 1200W/m?K,為下一代芯片散熱提供解決方案;二是智能制造的普及,基于 AI 的工藝優化系統可將燒結能耗降低 20%,同時提升產品一致性;三是綠色生產模式的推廣,生物基碳源替代傳統石墨粉的工藝已進入中試階段,預計可減少碳排放 30%。此外,仿生設計與多尺度仿真技術的結合將推動碳化硼陶瓷球在極端環境(如深海、超高溫)中的應用拓展,為材料科學開辟新的邊界。上海耐腐蝕陶瓷球分類陶瓷球的輕量化設計使電動汽車輪轂軸承重量減輕 30%,提升續航里程。

超精密測量系統的**作為計量基準載體,精密陶瓷球推動測量精度進入納米紀元。國際千克原器替代方案中,直徑93.6mm的硅球體通過球徑干涉儀實現0.3nm直徑測量不確定度,支撐阿伏伽德羅常數測定。工業領域,G3級陶瓷標準球(球度誤差<0.025μm)成為三坐標測量機(CMM)的溯源基準,其熱膨脹各向異性<0.05×10??/K,確保在20±0.1℃恒溫間測量飄移低于3nm/h。在引力實驗裝置中,高均質氮化硅球的質量中心不確定度達10??m量級,助力牛頓萬有引力常數G的精確測定。這些“完美球體”的制造涉及量子級材料篩選——通過X射線拓撲分析剔除晶格缺陷>10??的坯料。

高溫應用場景的優勢,碳化硅陶瓷球在高溫環境下的性能遠超金屬材料。其熔點接近2700°C,在1000°C高溫中仍能保持室溫強度的80%以上,且無熱膨脹變形問題(熱膨脹系數*4×10??/K)。相比之下,鋼制軸承球在300°C以上即出現軟化失效。這一特性使碳化硅球成為航空發動機渦輪軸承、高溫爐傳動系統及核反應堆冷卻泵的優先。在真空或惰性氣氛中,其工作溫度可突破1400°C,為航天器姿態控制飛輪、半導體單晶爐等前列裝備提供可靠支撐。陶瓷球軸承轉速可達每分鐘 60 萬轉,較鋼球提升兩倍,高速機械領域革新。

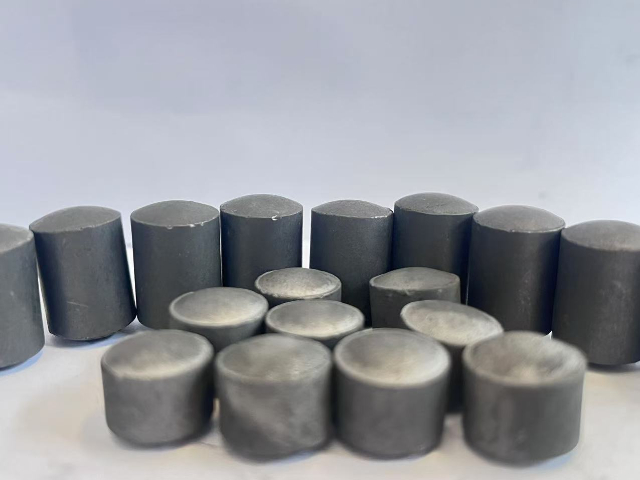

陶瓷球的工業化生產是材料科學與工程技術的深度融合。以氮化硅球為例,其粗磨工序需采用金剛石砂輪與鑄鐵導球板協同作用,通過動態壓力控制實現微米級精度加工。氧化鋯球的生產則引入微波燒結技術,利用電磁場激發材料內部介質損耗,使燒結溫度降低 200℃以上,同時將晶粒尺寸控制在 0.5μm 以下,***提升產品韌性。碳化硅球的制備則需通過碳熱還原法在電弧爐中合成粉體,再經熱等靜壓工藝實現致密化,**終獲得密度 3.15g/cm?、抗彎強度 15.5MPa 的高性能產品。這些工藝突破不僅提升了陶瓷球的力學性能,還通過數字化控制系統將良品率從 85% 提升至 97% 以上。納米復合陶瓷球在鐵礦研磨中降低能耗超 50%,以輕量高硬特性革新傳統選礦工藝。上海耐腐蝕陶瓷球分類

納米陶瓷球細磨出眾,節能降耗,減少污染,推動多行業技術革新與產業升級。上海耐腐蝕陶瓷球分類

綠色制造與循環經濟精密陶瓷球的全生命周期環保效益***。相較于傳統軸承鋼球生產(噸鋼耗電800kWh),氣壓燒結氮化硅球能耗降低60%,且無酸洗廢水排放。其超長服役周期更減少資源消耗:在礦山破碎機中,氧化鋁陶瓷磨球消耗量*鋼球的1/10,單條產線年減排CO? 4200噸。報廢陶瓷球可**回收利用——破碎料作為耐火骨料價值保持原值70%,或經氫氟酸活化再燒結為新球坯。碳足跡分析顯示:從原料開采到廢棄處理,陶瓷球總碳排為2.1kg CO?/kg,不足鋼球的1/4。歐盟循環經濟法案已將其列為關鍵綠色技術產品。上海耐腐蝕陶瓷球分類